稀土資源綠色高效高質化利用(精彩發言)

- 作者:

- 安徽新天源建設咨詢有限公司

- 最后修訂:

- 2020-07-04 09:49:08

摘要:

目錄

【精彩發言】

1、陳繼:[ A336 ] [ P507]在稀土綠色介離化學中的應用與思考

稀土分離研究幾十年來我們一直遵循的規律是從新體系開發開始,應用到清潔工藝,然后在產業化實踐中檢驗。從生產實際中發現新問題,解決新問題。新體系開發是我們不斷追求一個永恒的目標,目前稀土工業迎來一個重大挑戰和機遇,根據新的《稀土工業污染物排放標準》要求對各種污染物排放有了更高的要求,需要進一步發展新的萃取體系和工藝。

我們國家目前使用的萃取劑,基本上是以P507和環烷酸為主體的溶劑萃取技術,該項萃取技術的發展也有近50年的歷史,對于我國稀土分離行業作出了很大的貢獻。但其在實際應用過程中仍暴露一些問題,主要包括:①酸性萃取劑P507皂化萃取引起的氨氮或鹽堿化問題,產生環境污染;②缺乏硫酸浸取體系中F或/和P共存體系下Ce(IV)的萃取分離;③部分相鄰稀土( III)間Pr/Nd , Tm/Yb/Lu等的分離系數低;④重稀土Tm/Yb/Lu分離的平衡酸度高、反萃不完全。

酸性萃取劑萃取過程是陽離子交換的過程。酸性萃取劑,例如P507,通過皂化破壞有機相二聚體的存在和強化陽離子交換并維持水相的穩定。皂化過程包括用氨水、NaOH,Mg(OH)Z及稀土自身皂化,是產生氨氮和鹽堿化的重要原因。另外,P507反萃重稀土不完全,得不到滿意的高純重稀土,導致憎等損失比較嚴重,目前南方離子型稀土礦分離工藝中憎的損失高達30%左右。

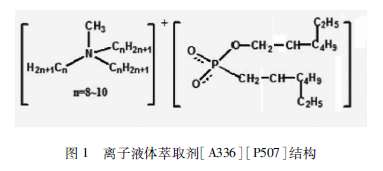

近年來我們開展離子液體萃取劑的研究,例如[A336 ] [ P507]。該結構簡單的理解就是將P507進行有機錢鹽的皂化,有機錢鹽常采用Aliquat336,國內商品名稱為N263。[ A336 ] [ P507]的結構如圖1所示,是一種典型的離子液體,所以我們稱之為離子液體萃取劑。

離子液體的發展始于20世紀90年代末,是由有機陽離子和陰離子組成的離子對化合物,具有與分子溶劑許多不同的特性。離子液體的出現為尋求新結構的化合物提供了一個嶄新的思路。例如,利多卡因多庫醋(Lidocainium Docusate)由有機錢類陽離子和有機磺酸陰離子組成,在活性藥物組分(API)中有重要應用,起到協同效應。這給我們探索新型稀土分離萃取劑提供了一個嶄新的思路。離子液體萃取劑是季錢陽離子和有機酸陰離子組成的有機鹽,是有確定結構的單一組分化合物,與傳統意義上的兩種以上成分組成的協萃混合體系還有本質的區別。該有機鹽的穩定性主要依靠正負電荷庫倫力和氫鍵等分組間分子間作用力,在離子自組裝(ISA)材料中,該結構具有重要應用,其作用力強度可達共價鍵能的70%。

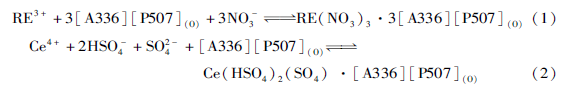

離子液體萃取劑的制備過程如圖2所示,包括將季錢鹽[R4N ]C1制備成季錢堿[R4N ]OH,然后與有機酸HA反應生成[R4N]A。或者將有機酸HA與堿反應生成A一Na,然后與[R4N ]C1反應生成[RQN]A。前一個制備過程,尤其是利用KOH更加簡單、低成本,產品的純度高。此外,離子液體萃取劑制備過程簡單,反應時間短,條件溫和,產品收率高,適合大規模的生產。申請者利用工業原料N263 ( Aliquat336的國產化的商品)與P507制備的[A336][P507]價格僅為170元/千克左右。另外,離子液體萃取劑性質穩定,經過多次循環仍保持其萃取性能。此外,其水溶性較低,溶解度一般小于50ppm。這些都符合大規模工業應用的潛在條件。

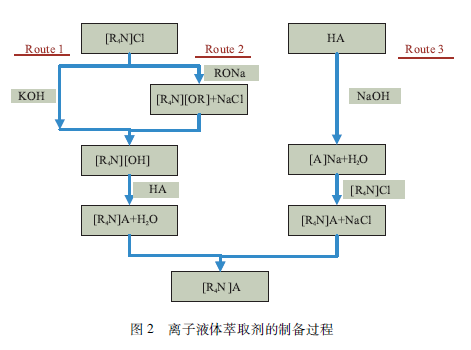

離子液體萃取稀土離子的過程機理還是比較復雜的,這種復雜來自于很多方面。其萃取稀土(III)和缽( IV)的機理還是以中性絡合機理為主,如萃取平衡方程(1)和(2)所示,同時可能還伴隨一些副反應。該過程萃取稀土鹽,酸堿消耗比較小,是提高稀土萃取效率的重要方式之一。

[A336 ] [ P507]對稀土離子的萃取趨勢是隨著原子系數增加分配系數增大,如圖3所示。不同酸性條件下的相對分配系數關系順序:HN03 > HCl >H2SO4,與酸根離子的水化能ΔG順序一致,硝酸根的水化能最低(ΔGO=-314kJ/mol),硫酸根水化能最高(ΔGO =-1103 kJ/mol )。

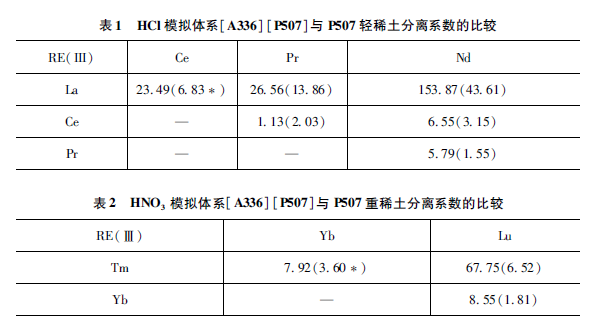

P507(III)萃取稀土按照正序萃取,遵循“四分組效應”,稀土的分配系數隨著原子序數的增加而增大,而堿性萃取劑[A336]C1在HN03體系中通過陰離子交換萃取稀土是倒序萃取,稀土的分配系數隨著原子序數的增加而減小。兩種效應共同作用,導致[A336 ] [ P507 ]分離稀土選擇性增強,相鄰元素間的分離系數明顯提高。同時,陽離子[A336]+和陰離子[P507 ]-的離子半徑大,空間位阻增加,也有助于提高稀土(III)的萃取選擇性。模擬實際體系的組分混合物,在HCl體系中在輕稀土間的分離系數也有較大的提高,尤其是Pr/Nd分離系數5. 79明顯高于P507體系的1. 55(徐光憲主編,《稀土》,第二版,1995 ) ,見表1。在HN03體系中重稀土Tm/Yb/Lu的分離系數較大,明顯高于目前的P507體系(李德謙等,中國發明專利,ZL200510016682. 6 ),見表2。[A336 ] [P507 ]的特殊結構對部分稀土離子分離的選擇性方面比較突出,與其較大的空間位阻有關。

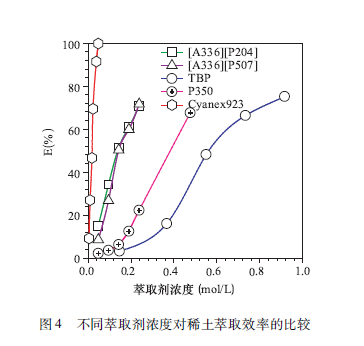

相同條件下在硝酸體系中萃取能力順序比較:TBP(磷酸三丁醋)< P350(甲基磷酸二甲庚醋)< [A336] [P507] < Cyanex923(圖4)。盡管Cyanex923是萃取稀土的優良萃取劑,但成本比較高,且難以國產化,實際應用中還是受到一定的影響。[A336 ] [ P507」的優勢還體現在酸堿消耗低,反萃取完全。

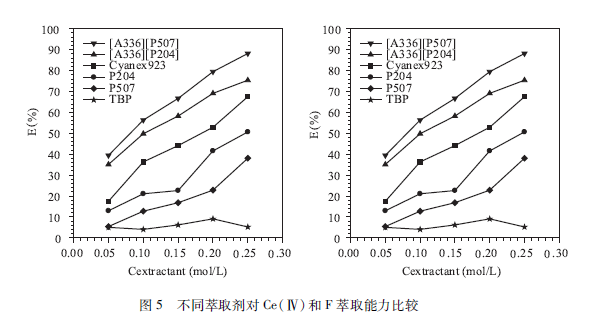

離子液體萃取劑應用于H2SO4、體系中萃取鈰( IV)和氟,鈰( IV)與氟以CeF3+絡合,形成CeF ( HSO4 ) ( SO4 )2· [ A336 ] [P507 ]萃合物。分離鈰( IV),牡和稀土的順序:鈰( IV)>牡(W)>稀土(III ) o萃取劑的萃取能力比較順序:[A336 ] [ P507>Cyanex923 > TBP。對氟的萃取能力有相似的趨勢,其結果見圖5。我國輕稀土礦含有近50%的缽,將缽(W)與稀土(111)分離,可以大大減少稀土萃取分離的壓槽量,縮短分離流程,降低成本。

結合我國稀土資源及萃取分離的過程特點,[A336 ] [ P507]的應用研究將集中在下述幾個方面,主要包括:①利用其對RE ( III)分離的高選擇性,應用在北方輕稀土礦的Pr/Nd分離,南方離子型礦重稀土Tm/Yb/Lu的分離;②北方礦中氧化焙燒和堿法焙燒后處理中Ce( IV)與F和P混合體系的分離。當然,實際體系的應用還需進一步解決低成本大規模制備工藝,強化對過程機理及有機相分析檢測方法的研究和對體系的綜合評價與分析等相關問題。

總之,基于[A336][P507]的離子液體新萃取劑體系和分離體系的研究,將對稀土綠色分離和清潔分離工藝技術發展產生積極作用。[A336]鈰( IV )[ P507]離子液體萃取劑萃取稀土采用內協同中性絡合萃取機理,改變了P507萃取稀土的陽離子交換機理,無氨氮污染和鹽堿化問題,同時減少酸堿消耗;硫酸浸取液中有效提高了F及P條件下的Ce( IV)提取分離;主要相鄰稀土Pr/Nd , Tm/Yb/Lu間的分離系數得到明顯的提高,解決了重稀土反萃取不完全的問題。上述基礎理論和關鍵技術的突破及進一步的發展對北方礦鈰( IV)、牡和稀土的高效分離,和回收氟、磷的新工藝流程,以及南方離子型礦重稀土高效分離的集成新工藝流程具有重要的理論和實際應用價值。將為滿足《稀土工業污染物排放標準》的稀土綠色分離工藝流程,提供有力的理論基礎技術支撐。

2、吳文遠:包頭稀土擴物的高效與綠色選冶途徑

包頭礦是世界最大的稀土資源,屬于典型的含鐵、稀土、牡等資源的共生復雜礦,其中鐵、稀土和牡含量分別為34% ,5%一6%和0. 02 %。目前,包頭稀土礦的選礦流程主要采用長沙礦冶研究院、包頭稀土研究院和廣州有色金屬研究院等單位共同開發的弱磁一強磁一浮選聯合選礦技術,稀土精礦采用北京有色金屬研究總院開發的濃硫酸高溫焙燒工藝。上述兩項技術為包頭礦稀土的大規模生產奠定了基礎。冶煉過程所產生的含氟、硫廢氣和高氨氮及高鹽堿廢水以末端治理方式加以處理,成本較高,難以徹底治理,其他氟、磷、妮、抗、鈣等典型非稀土元素尚未回收。更為嚴峻的是,廢渣中的放射性牡未加回收,形成了重大污染隱患。如何提高包頭礦及其尾礦稀土和伴生資源的利用率,從源頭消除污染,實現資源利用的清潔化和尾礦無害化,是包頭稀土資源利用中的國家目標。

待解決的問題

為實現包頭稀土資源高效綠色選冶必須解決如下問題:

(1)尾礦壩的容量有限,應使資源綜合利用,減少或不排尾礦。

(2)包頭稀土精礦處理過程中氟回收率低,磷進渣沒回收,浪費了資源,對環境產生了不利影響。

從強磁尾礦中回收鐵和稀土的現狀

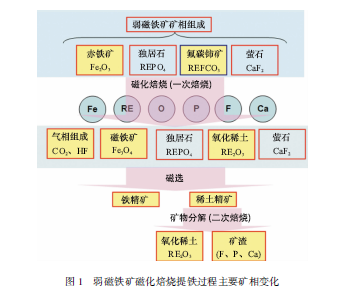

針對上述問題,目前研究的主要方法是磁化焙燒提鐵:北京科技大學、東北大學、內蒙古科技大學等均以碳為還原劑,在高溫下焙燒,目的在于將尾礦中赤鐵礦還原為磁鐵礦,同時稀土和妮在弱磁選尾礦中富集。弱磁鐵礦磁化焙燒提鐵過程中主要礦相變化如圖1所示。

上述方法存在的問題:①焙燒過程氟碳缽礦分解造成氣態氟污染;②稀土礦物二次分解造成的能耗高。

新觀點的提出—弱磁鐵礦磁化與稀土礦物分解一步法選冶技術

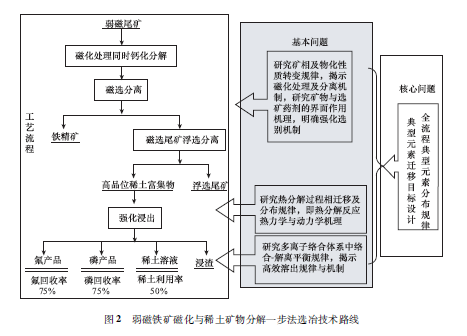

為實現目前包頭礦鐵、稀土、氟、磷、鈣等有價元素綜合回收的目標,現提出一種全新的包頭礦選冶技術—弱磁鐵礦磁化與稀土礦物分解一步法選冶技術,其技術路線如圖2所示。

通過探索包頭稀土礦及其尾礦在磁化預處理前后的礦物物相轉化、理化性質變化規律,揭示稀土礦物及弱磁難選礦物與選礦藥劑及浸出試劑的界面作用與微區行為,探明弱磁難選礦物的強化選別、稀土精礦的熱分解及浸出過程的機制。實現高效提取稀土和高值回收利用氟、磷的綠色工藝流程,使之全面達到《稀土工業污染物排放標準》,使包頭礦稀土回收率由目前不到20%提高至50%以上、將目前未加回收的磷和氟的回收率分別提高到90%和75%。

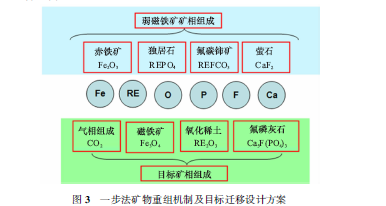

為實現上述目標,弱磁鐵礦磁化與稀土礦物分解一步法礦物重組機制及目標遷移設計方案如圖3所示。

探索試驗結果

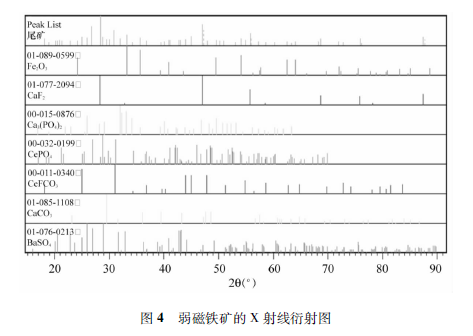

包頭弱磁鐵礦X射線衍射如圖4所示。

包頭弱磁鐵礦主要元素存在礦相如下:

稀土元素存在物相:主要為獨居石、氟碳缽礦獨立存在或與重晶石、螢石及磷灰石共存。這使得采用重選或浮選的方式無法較完全地分離稀土礦物。鈣元素存在物相主要為碳酸鈣、氟化鈣、氟磷酸鈣及磷酸鈣。磷元素存在物相:主要為獨居石、氟磷酸鈣和磷酸鈣。氟元素存在物相:主要為氟化鈣、氟碳缽礦。鐵元素存在物相:主要為三氧化二鐵。

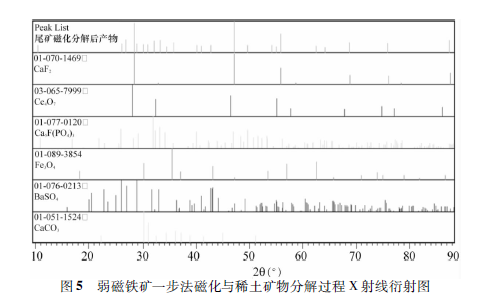

采用弱磁鐵礦磁化與稀土礦物分解一步法后X射線衍射如圖5所示。

采用弱磁鐵礦磁化與稀土礦物分解一步法后主要元素存在礦相如下:

稀土元素存在物相:以較細顆粒的氧化物形式分散于礦物中。雖然仍有稀土元素以氧化物形式與重晶石、螢石及磷灰石共存,但采用酸浸的方法可以使這部分稀土元素進人溶液,便于后續提取。鈣元素存在物相:主要為碳酸鈣、氟化鈣、氟磷酸鈣及磷酸鈣。磷元素存在物相:主要為氟磷酸鈣和磷酸鈣。氟元素存在物相:主要為氟化鈣、氟碳缽礦。鐵元素存在物相:主要為四氧化三鐵。

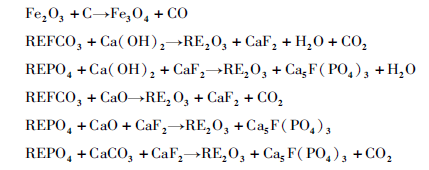

弱磁鐵礦一步法磁化與稀土礦物分解過程的反應如下:

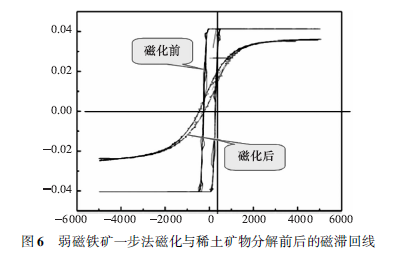

弱磁鐵礦一步法磁化與稀土礦物分解前后的磁滯回線如圖6所示。

磁化后礦物的矯頑力明顯增強,顯示了弱磁晶各向異性,有利于磁選分離。

結論

采用弱磁鐵礦磁化與稀土礦物分解一步法選冶技術,可在實現礦物磁化的同時分解稀土礦物,此方法是高效、綠色的工藝,能給解決以鐵為主,而稀土進人尾礦庫的問題找到一條途徑。其優點包括:

(1)一次焙燒即實現磁化,同時稀土精礦得到分解,降低能源消耗。

(2)Fe、RE、Ca、P、F主要元素按照利于分離的礦相進行重組,便于元素分離及氟、磷的回收利用。

(3)無氣相氟、磷的污染。

3、李星國:鎳氮電池的問題與發展

今天我主要結合鎳氫電池的輝煌和危機,鎳氫電池的希望與發展,談幾點自己的體會和建議。

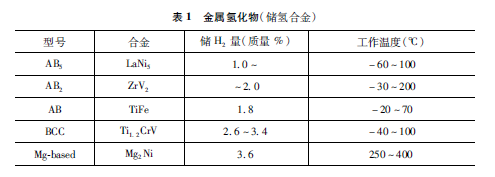

鎳氫電池的負極材料主要是一個跟氫結合很強的元素與跟氫結合不強的元素,通過適當的成分配合,組成化合物,這樣又能夠吸收氫氣,同時也能夠放出氫氣的化合物(表1)。一方面可以作為氫氣儲存使用,同時也可以作為鎳氫電池負極材料使用,這也是目前最大應用領域。

鎳氫電池曾經有過輝煌。二次電池中,早期是鎳鎬電池,那時候用得很多,鎳氫電池出來以后,由于性能比鎳鎬電池要好很多,加上鎳鎬電池有毒,所以鎳氫電池迅速取代鎳鎬電池,每年鎳氫電池生產量不斷增加。

鎳氫電池在很多領域里面開始應用,包括電池一些電動工具、機械、通訊設備等等很多領域都在用。最輝煌的時候應該是2000年,當時我剛好從口本回來,那時國內發展也非常快,感覺鎳氫電池前景無限。

但是從2000年以后情況發生了很大的變化。鏗離子電池不論是功率密度還是能量密度上都比鎳氫電池要高,這樣對于鎳氫電池是一個很大的打壓,這個時候鎳氫電池增長勢頭明顯放緩了,甚至還出現了下滑。對于鎳氫電池來說是一個巨大的挑戰,是一個瓶頸。

2000年前鎳氫電池迅速增加,但是后來鏗離子電池很快追上來了,而且由于鏗離子電池追趕,鎳氫電池迅速下降,鏗離子電池的出現對于鎳氫電池發展,對儲氫合金發展是一個很大的挑戰,好在2005年以后下降勢頭慢慢減緩了,甚至鎳氫電池還略有回升。

很重要的原因就是混合動力車發展起來了,從而帶動鎳氫電池量迅速增加。現在鏗離子電池還在發展,還有很多人從事進一步提高鏗離子電池的容量的開發,對鎳氫電池來說還有很大的挑戰。不過我覺得今后鎳氫電池在下面三個方面有其優勢,還有發展空間。

一是我剛才說的混合動力車現在增長比較快,鎳氫電池的量在2000年開始下降以后,又開始緩慢增長,很大原因在于混合動力車電池的增長。鎳氫電池跟鏗離子電池相比來說,有一個比較好的長處就是安全性比鏗離子電池要好很多。目前在小容量小電池領域,很難跟鏗離子電池競爭,但是在大容量大功率使用時,鎳氫電池安全性、穩定性的優越性就可以體現出來。

所以現在開始把小的電池組成大的電池組,供汽車使用。混合動力車是目前口本大力推進產業,尤其是豐田公司在積極發展混合動力車。豐田普通汽車燃油效率也很高,每升油可以跑到巧平米,混合動力車則可以把油耗進一步的降低。現在有報道說可以跑到30平米,將近一倍。所報道的車體大小重量是否和普通車一樣,我還半信半疑,估計相同條件下提高一倍還是非常困難的,但不管怎么說油燃燒的效率肯定是顯著提高了,混合動力車是一個發展方向。我們國家基本也認可這種混合動力車,這也給鎳氫電池提供了發展空間。

豐田汽車也在用鏗離子電池,年產不到2000輛,跟鎳氫電池有很大的差距。鎳氫電池混合動力車有20多年安全的試驗數據,而鏗離子電池目前還沒有。從這個角度來看鎳氫電池在大功率,大能量的場合下比鏗離子電池有它的優勢。

所以現在口本在積極開發大容量鎳氫電池,使用量也在不斷增加。川崎重工業株式會社,現在已經開始在電池組這方面使用了,他們正在推廣這個技術,把電池做大以后,就可以進行大的能量儲存。比如火車進站的地方要剎車,就可把這個能量存到整個電池上去;或者風能發電,如果不方便電力輸送出去的風電,也可以用鎳氫電池保存起來。對于汽車來說要追求輕,但在這一些領域鎳氫電池效率比較好一點。所以像大的起重機、大的儲存電力、大型太陽能發電儲存等領域還有發展空間。我們現在加大海洋開發,中國島嶼比較多,將來比如說島嶼上風力發電要儲存起來,就可以用它。對于鎳氫電池來說汽車、列車等大容量大功率使用的條件下,可能比鏗離子電池更有優勢,這個也是它能夠生存的優勢,一個可以很好發展的領域。

第二個,我覺得鎳氫電池跟鏗離子電池相比,它的優勢是電壓跟普通的十電池電壓接近,互換性非常好。像口本的三洋公司,就已經開發出來,用作十電池,充電的容量達到400毫安時/克,與鏗離子電池相比能量密度少不了太多,可以反復使用,又是跟十電池相容的,這個也是鎳氫電池一個可發展的領域。

現在這方面口本發展比較快。對于鎳氫電池取代十電池的一個瓶頸就是自放電比較快。十電池放三五年還可以用,但是對于鎳氫電池來說自放電比較快。一般來說放了半年,30%就消耗了,放了兩年幾乎沒有了,所以替換十電池很難。現在大力開發低放電鎳氫電池,口本三洋公司開發的“愛樂普”電池放置三年還保持電力75 %,完全可以替代普通十電池,這樣使鎳氫電池將來能夠得到一個新的市場,同時它對環境保護來說有非常大的幫助。這是鎳氫電池第二個方面優勢的地方。

鎳氫電池的第三個優勢體現在資源上。我們現在大力開展稀土研究,光和磁的應用尤其是非常巨大的,一般光或磁應用,往往是中或重的稀土元素比較多的,自然會帶來大量輕稀土元素囤積,如La , Ce的大量富余。鎳氫電池剛好大量使用La和Ce,有助于稀土的平衡發展和綜合利用,這也是鎳氫電池的一個優勢。

對于鏗離子電池來說,它也有資源問題,鏗離子電池資源具體怎么樣,我不是太清楚,好像也有資源限制。鎳氫電池因為有大量的斕和缽的多余,在資源上反而有它的優勢。從上述三個角度來說,鎳氫電池不會重蹈鎳鎬電池的覆轍。

上述僅是我個人的一些不成熟的想法,供各位參考和批評。我們統計了一下子近年來國際、國內關于鎳氫電池的一些研究動態,比如論文情況,確實像朱老師和饒總講過的,我國的研究論文很多,而且一大半都是中國的,跟稀土熒光材料和永磁材料很接近,中國鎳氫電池研究占了很大一塊。按領域來劃分,有關儲氫合金的研究論文比較多一點(66% ),還有鎳氫正負極、電極改性等。

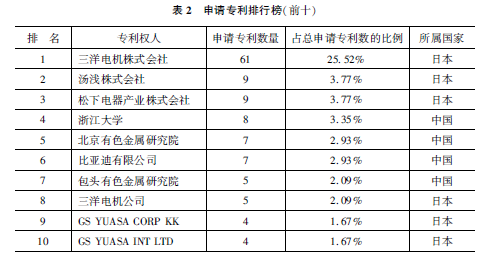

但是看專利的情況就相反了,口本這方面的專利比我們中國要多,專利是口本第一,其次是中國,美國是第三,比中、口少很多,主要是中國和口本在儲氫材料上競爭。

從不同年份上來看,中國專利不斷增加,原來口本比中國多,后來中國慢慢增多。但實用的還是不多,仍然還是一個問題,還得有進一步的提高。另外,從申請單位來看,排在前十名的都是中國和口本的一些單位(表2)。比如說三洋電機株式會社、湯淺株式會社、松下電器產業株式會社、浙江大學、北京有色金屬研究院、比亞迪等。

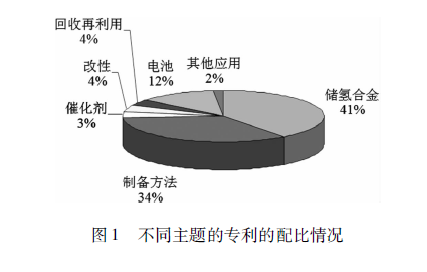

這里面是不同的研究主題分布,還是以儲氫合金的開發居多一點,然后還有催化劑、改性等(圖1)。我覺得在這里面可能有三個領域在技術上發展比較突出一點。第一個就是成分的改變,通過改變儲氫合金成分開發新的合金提高了鎳氫電池容量,是一個很重要的進步。傳統是ABS型的,后來跟ABS型的和AB2型的結合到一起,就變成了A2B7型的,這就是口本三洋公司開發出來的。這個儲氫合金成為了目前研究的主流,容量比傳統的要大很多,成分上的突破是一個很大的進步。第二個是甩帶快淬技術在儲氫合金粉體制備上的應用,原來這種技術最早是用來制備非晶態合金的,后來用到了永磁粉體的制備,現在又開始進人到了鎳氫電池上面來了,對于鎳氫電池容量和穩定性的提高都有非常大的幫助。第三個重要的突破的是儲氫合金表面改性,表面有一層鎳,可以進一步提高電導率,增加電流。這三方面是在技術上有了比較大的提高和發展。

4、廖春生:我國稀土資源的綠色介離技術

稀土是抗、憶和全部15個斕系元素的總稱,由于化學性質極為相近,在礦物中伴生共存,而各元素優異的光、電、磁、催化的本征特性往往需要單一高純稀土才能得以充分體現。因此,分離提純成為稀土材料工業的重要過程。我國稀土工作者根據稀土資源的特點,開發了一系列具有原創性的稀土分離提純技術,成就了中國稀土生產大國的國際地位。目前,我國已形成了年產20萬噸以上的生產能力,實際產量占全球需要量的95%以上。

然而,在稀土分離提純過程中使用大量的酸、堿化工原料,導致產生大量含鹽廢水。以年產12萬噸稀土氧化物計,廢水排放量高達1500萬噸以上,鹽排放量超過60萬噸,環保壓力巨大。為此,國家環保部已與2011年2月頒布世界首部《稀土工業污染物排放標準》,稀土基礎材料產業面臨嚴峻的挑戰,迫切需要稀土高效清潔制備技術。

稀土分離過程及其化工試劑消耗

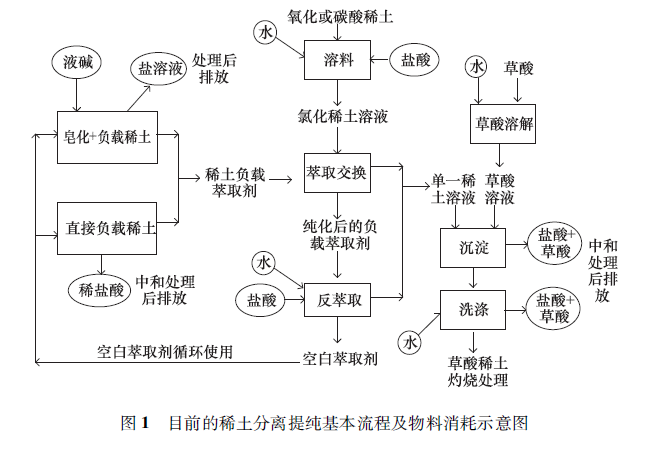

稀土分離提純工藝可大體上分為溶礦、萃取分離、沉淀幾個步驟。

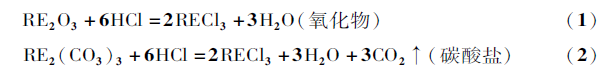

溶礦過程是以鹽酸溶解稀土碳酸鹽或氧化物,制備萃取分離料液,稀土濃度1-1. 7mo1/L,過程中每噸REO主要消耗2. 1-2. 5噸鹽酸,2-5噸水。

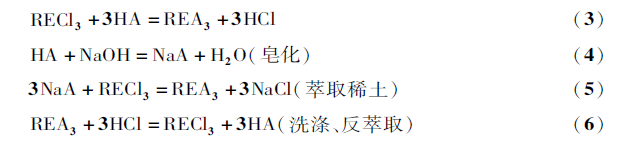

萃取分離過程主要利用有機萃取劑萃取料液中易萃組分,獲得高純度的難萃組分,通過洗滌有機相的難萃組分獲得純的易萃組分,達到分離目的。目前稀土分離均使用酸性萃取劑(HA),萃取過程可用反應(3)表示,為了提高和穩定萃取劑的萃取分離能力,一般均對酸性萃取劑進行皂化后再與待分離的稀土料液進行萃取交換,過程為反應(4),(5),負載稀土的有機相用鹽酸進行洗滌

提純、反萃取轉型及再生,過程為反應(6):

稀土溶液經多級萃取洗滌實現稀土純化。由于稀土原料一般含有除樞,抗外的15個稀土元素,實現全分離需要多次重復上述過程,消耗大量酸堿。典型的中憶富鋪稀土分離酸堿消耗為每噸REOS一8噸鹽酸,2一3噸燒堿,15一20噸水。

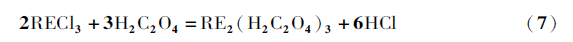

稀土沉淀過程使用沉淀劑進行沉淀轉型和進一步除去雜質,典型的沉淀劑為草酸(H2C2O4)。其反應為:

為保證稀土沉淀完全,草酸一般過量10%以上,為了洗去雜質,需要大量洗水,洗水量視產品質量要求不同約為20一60立方米/噸REO,產生的2一3噸鹽酸和0. 15一0. 3噸草酸需加石灰中和后排放。上述過程示意如圖1。

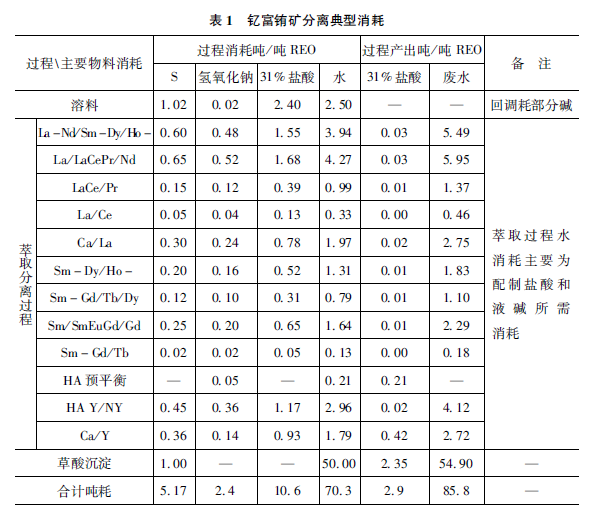

從目前的稀土分離基本工業流程,不難注意到,各段工藝間相對獨立,過程中消耗酸堿等化工原料和水,最終處理后作為廢水排放。以中憶富鋪稀土原料分離為例,典型試劑消耗如表1,每分離提純1噸稀土氧化物,消耗10噸左右的鹽酸、2. 4噸燒堿等化工材料,產生85噸廢水,其中含鹽量6. 8噸。

聯動萃取分離技術簡介

近年來可大幅降低萃取過程中酸堿消耗和排放的聯動萃取技術已在我國多家骨十稀土分離企業中得到成功推廣和應用。

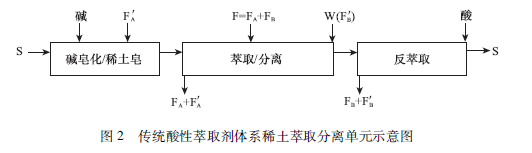

傳統酸性萃取劑體系稀土萃取分離流程,每一個分離單元的工藝如圖2所示,萃取劑有機相S需要用堿皂化,萃取難萃稀土A制取負載難萃稀土有機相,進人分離段交換萃取分離對象(A和B)中的易萃稀土B以獲得純稀土A水相,隨后用純易萃稀土B洗滌萃取劑有機相中的難萃稀土A以獲得負載純易萃稀土B的有機相,最后用酸反萃取使B轉型至水相,萃取劑有機相得到再生循環使用。

聯動萃取分離工藝則是通過整個分離流程各個分離單元聯動:分離單元間增加一個交換段,用某一單元(甲單元)需要反萃取的有機相與乙單元的難萃稀土交換,完成甲單元有機相易萃稀土轉至水相和乙單元負載難萃稀土有機相的制備,進而取代甲單元的反萃取和乙單元堿皂化/稀土皂過程,避免甲單元的酸消耗和乙單元的堿消耗。其工藝連接如圖3。

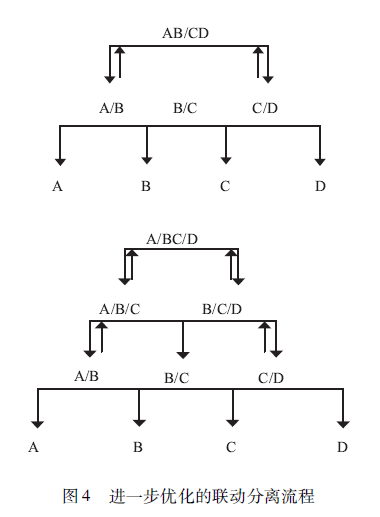

通過工藝匹配,可實現多組分分離過程中眾多分離單元只進行一次堿皂化和一次酸反萃取。其工藝流程如圖4所示。

因此,聯動萃取分離工藝可大幅度減少分離過程的酸堿消耗。目前工業運行結果表明,聯動萃取稀土分離工藝在我國南、北方稀土分離中的酸堿消耗可同比傳統工藝減少30%。

但是,聯動萃取分離工藝還不足滿足稀土分離的綠色要求,為此提出進一步發展聯動萃取分離工藝和實現稀土分離物料聯動循環的新設想。

稀土分離統一到一個分離體系

由于聯動萃取分離技術只能應用在相同萃取體系中,只有把稀土分離統一到一個體系才能最大限度地發揮聯動萃取工藝的效能。而目前南方離子型稀土分離流程除了P507體系,還有高純氧化鋪需要通過還原萃取得到,高純氧化憶需要在環烷酸體系中進行,一些重稀土的分離在Cyanex272體系中進行。多個萃取體系實現南方離子型稀土的全分離使得聯動萃取工藝不能發揮最大效能,同時也使得南方離子型稀土分離工序繁雜,污染物種類增加,人工、環保成本增加。之所以出現多個體系并存,是由于P507對氧化鋪、氧化憶提純效率不高,化工試劑消耗大;重稀土分離時反應速度慢、平衡酸度高、有機相再生困難,難于實現高純化分離。聯動萃分離工藝對于多組分分離任務并不會因為中間組分分離單元增加酸堿消耗,不必執著于鋪和憶分離系數偏低而采用其他體系來彌補。相應模擬計算表明,若引人聯動萃取技術,并進行適當的工藝優化,用P507體系中進行氧化憶和氧化鋪的萃取分離是完全能夠實現的;而P507分離重稀土的困難可以通過相轉移催化技術降低P507體系分離重稀土的反萃平衡酸度、縮短平衡時間予以解決,目前用P507分離高純鐵臆憎已經實現工業化生產。因此,實現單一P507體系進行15種稀土元素的全分離成為可能。

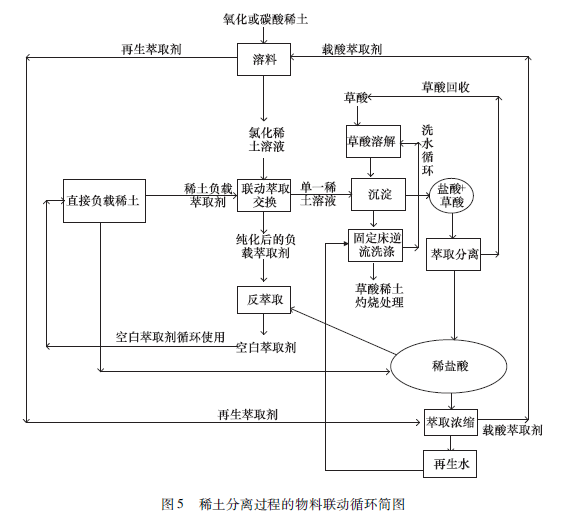

萃取分離物料聯動循環

聯動萃取工藝雖然能大幅度減低分離的酸堿消耗和鹽的排放,但也不能徹底不用酸堿,消除鹽排放。我們可以從聯動萃取工藝思想拓展到萃取分離物料聯動循環達成綠色分離概念。從分離過程各個階段的反應方程可以看到:稀土原料溶解所需要的鹽酸與稀土草酸沉淀產生的鹽酸是對應的仁反應(1)和反應(7)酸性萃取劑萃取稀土置換出來的鹽酸與洗滌和反萃取所需的鹽酸是匹配的仁反應(3)和反應(6);在保證萃取效率的情況下,皂化過程仁反應(4)」可以取消。理想狀態下,原料溶解、萃取分離,稀土沉淀洗滌等過程都能進行物料聯動循環利用。分離過程可用方程(8)表示,只需要消耗等當量的草酸:

基于以上分析,并根據各工段所產生的中間物料的特點,對圖1中整體工藝過程進行如下調整:

(1)有機相稀土皂的物料循環。取消傳統的皂化工序,代之以難萃組分氯化稀土與新鮮萃取劑交換,制備稀土皂。稀土皂過程[反應(3)]中,反應產物為負載稀土的有機相和含酸稀土水相,負載稀土有機相進人分離環節;含酸難萃組分稀土水相先分離稀土后再萃取濃縮酸用于溶解原料。

(2)難萃組分草酸沉淀母液的物料循環。草酸沉淀稀土時,為保證稀土收率,沉淀劑草酸通常需過量10%左右,產生了含鹽酸和草酸的水相母液,萃取分離成兩種單一酸后利用。其中獲得的單一草酸可用于沉淀稀土;鹽酸經萃取濃縮后用于溶解原料。

(3)易萃組分草酸沉淀母液的物料循環。易萃稀土草酸沉淀母液也含有大量鹽酸和少量草酸,處理過程與(2)類似,但分離出的鹽酸用于反萃過程。

以上設計的物料聯動循環利用路線如圖5表示,可見在整體物料聯動循環利用過程中,將稀土皂和沉淀母液分離出的鹽酸收集濃縮,得以全部再利用后,稀土分離過程的溶礦、萃取分離和沉淀工序,消耗的化工試劑就只有草酸,其中工藝過程中產生的氫離子用于溶解原料和酸性萃取劑的反萃取再生,體現了綠色化學所倡導的原子經濟性原則。運行理想的整體物料聯動循環工藝,將不產生廢水排放,實現從源頭防止污染,也符合綠色化學的概念。

結論

(1)聯動萃取分離工藝可大幅度減少分離過程的酸堿消耗。由于聯動萃取分離技術只能應用在相同萃取體系中,只有把稀土分離統一到一個體系才能最大限度地發揮聯動萃取工藝的效能,使南方離子型稀土資源萃取分離酸堿消耗減少80 %。

(2)萃取分離物料聯動循環思想是聯動萃取技術的發展和延伸,通過對溶礦、萃取分離和沉淀等過程物料處理和利用的綜合設計,可將以上三個工序產生的中間物料循環利用,分離過程不消耗酸堿,不產生鹽排放,獲得環保效應的同時實現經濟效益的最優化。

(3)萃取分離物料聯動循環技術是一個先進的稀土分離生產技術,具有“原子經濟性”和從源頭防止污染的綠色化學的鮮明特點,符合我國節能減排的國家政策,并期望有助于解決正在面臨巨大挑戰的全球稀土產業可持續發展問題。

5、張洪杰:稀土白光OLED發光材料及器件的研究

我今天聽了大家討論,的確很受啟發,大家一直都在想環境污染的事情,因為環境是頭等大事。特別對包頭整個稀土概況、儲量有新的認識,對我們搞稀土的人非常關鍵,尤其是分離。我看越做越清潔,越做純度越高,你們做出來那么好的稀土原料,我們得用上,我們的這個工作一直是在嚴純華院士的帶領下進行的。嚴老師是首席科學家,黃春輝先生和我是課題組組長,我們一起做了兩個“973”計劃項目,黃先生對我的指導非常大,我們做了很多的基礎研究,北大這方面的工作做得非常出色,在黃先生帶領下,我們兩家希望把稀土材料和OLED器件做好了,以后用上。

稀土元素是非常大的發光寶庫,大多數都是有發光性能的,不發光的元素很少,只有四五個。關鍵是可以從真空紫外、紫外、可見到近紅外,覆蓋的面非常廣,有哪些需求,我們可以選其中某一段作為材料的應用,我這里重點說一下稀土有機配合物。今天要說的白光OLED,它可以用于航天、航空、熒光成像、照明及顯示等,用途很廣。

從國際和國內的角度,稀土的電致發光是非常有用的,這些原理都不介紹了。小分子配合物的電致發光有兩種,一種是過渡金屬配合物,另一種是稀土配合物,同時還有聚合物電致發光,聚合物的電致發光作的很好,也很穩定。譜帶比較寬,色純度不是太好,過渡金屬銥配合物的電致發光作的也很好,很穩定,但譜帶也比較寬,色純度也不是非常好。稀土有它的特點,稀土色純度非常高,譜帶非常窄。另外量子效率理論上可以達到近100 %,因為這里面除了熒光,還有磷光,我們把磷光用好了以后,可能效率就會更高。但是,稀土電致發光還有一些關鍵科學問題需要解決,其穩定性不夠好,電子傳輸性能不夠好,還有稀土怎么選擇,過程很復雜等。我們解決的方法是通過配體設計,提高它的性能,穩定性和效率,獲得優良的系列電致發光材料。

簡單介紹一下開始做的一些基礎研究性的工作,快速給大家說一下,配體化學修飾中,用氟來取代氫,減少氫離子振動等方法很有效,可以提高電子發光性能。

我們早期做這些配合物,二元、三元的,有用氟取代,也有不用氟取代的。通過比較光致發光和電致發光的光譜可以看出,發現二元的沒有三元的好,另外,不管是二元氟取代也好,還是三元氟取代也好,氟取代還是起到一個大的作用。電致發光情況跟光致的發光情況是一樣的,光致發光好了,不一定電致發光就好,但是要得到一個好的電致發光器件,光致發光必須好,這是一個非常難的工作。總體來說配體的修飾對器件效能提高非常大,我們做了稀土衫配合物的電致發光,比較早了,都是2001,2002年的一些工作。衫這些配合物,不詳細介紹了,我們做出來的光致發光有3個峰,強度是依次遞增的,從比較低的波段到長的波段依次升高。到電致發光是有些變化,比如摻雜稀土配合物的過程中,濃度從1%一3%,電致發光最好時的濃度是2. 5 %,所以,濃度摻雜大小對電致發光性能也是有很大的影響。剛才看到光致發光是那種趨勢,到電致發光時這三個發射峰都在,但其強度不同,所以它有很多影響因素,我們只能精細研究它,才會使其性能有比較大的提高。

另外,我們通過設計合成了一些毗哩酮的衍生物,首先研究了光致發光,然后研究電致發光,進行設計得到的器件效果非常好。

稀土電致發光器件的光譜非常窄,色純度很好,我們也做了一下紅外的電致發光器件,都是在國際上做得比較好的工作。

另外對配合物,我們可以引人一些官能團修飾它,用氟原子來取代氫原子,3氟,5氟,7氟,15氟取代,看它情況是怎么樣的,它的變化還是很明顯的,我們通過篩選發現,5氟的取代比較好,電致發光器件性能很好,穩定性也不錯。

我們做出的電致發光性能結果,與很多文獻比較,不僅達到文獻水平,有的比文獻水平還要高。

除了從材料的角度提高器件的性能之外,要從器件的工藝人手提高其性能,所以器件優化是非常重要的。我們用的器件結構是四層的,第一層是空穴傳輸層,第二層是發光層,第三層是空穴阻擋層,第四層是電子傳輸層。我們非常希望電子和空穴能夠在發光上面進行復合,能夠得到我們所要的非常純的發光,而且性能比較好。器件結構中,每層的厚度對器件的影響是很大的。比如電極氟化鏗的厚度調整好了,可以使器件的性能有很大的提高,最大外量效率提高到5. 15%,最大功率效率可以提高到5. 35 lm/W ,器件優化非常重要,而且我們怎么樣能夠延緩器件的衰減,這對提高器件的性能是非常重要的。

另外,研究了稀土配合物摻雜到主體材料中濃度到底是多少比較合適,通過大量的實驗結果發現,稀土配合物摻雜0. 3 %摩爾比較合適的,可以使得器件的效率提高85 % ,器件的亮度提升74 %,因此要做大量的器件優化工藝方面的工作。

通過大量的器件工藝優化結果,我們發現,器件的每一層厚度和蒸發速度都要精確地控制,才能使整個器件的性能大幅度的提高。比如空穴隧穿發光,控制不好發光,器件的色純度不好,所以針對怎么控制它,我們也采取了一些辦法,控制空穴的隧穿和電子的注人,可以通過調整LiF厚度來控制電子注人速率,使電子積累減少,結果BCP發光就沒了。我們通過使用不同的稀土離子作為發射物質,可以得到紅、綠和藍色的電致發光器件,最終得到白光電致發光器件。我們把器件優化工藝用到過渡金屬配合物的電致發光上,發現也是非常有效的,所以器件優化工藝非常重要的。我們和南京大學合作,做出的一個過渡金屬銥的配合物(圖略)。銥的配合物形成一個比較大的穩定的共價鍵,電子輸運性能比較好。通過優化器件工藝,器件的各項指標,特別是穩定性可以達到國際先進水平。

藍綠色器件的起亮電壓為3. 3V,在電壓為11. 5V、電流密度為589. 9mA/cmzcm時,器件獲得最大亮度56678. 8cd/mZ。最大電流效率為35. 22cd/A,最大功率效率為26. 36 lm/W。綠色器件的起亮電壓為2. 9 V,在電壓為11. 5V、電流密度為825. 9mA/cmZ時,器件獲得最大亮度112352. 4cd/mz。最大電流效率為90. 68cd/A,最大功率效率為98. 18 lm/W

我們又做了一些,比如綠光Ir( ppy) s的電致發光器件,在電壓為11. 5V、電流密度為488. 6mA/cmZ時,器件獲得最大亮度102839cd/mZo器件的最大電流效率為118. 79cd/A,最大功率效率為120. 32 lm/W。如果加上增透膜功率效率將會增加一倍。目前我們做出來的這個器件跟國際比也是相當的,國際上也是這樣一個水平。國際上也通用這種膜,可以把效率提高一倍左右。白光器件也能做得比較好,純白光器件的最大正向電流效率為45. 56cd/A,最大正向功率效率為46. 12 lm/W,最大亮度超過45000cd/耐,工作電壓小于11V}暖白光器件的最大正向電流效率為50. 83rd/A,最大正向功率效率為49. 87 lm/ W,最大亮度超過SOOOOcd/耐,工作電壓小于12V。純白光主要對我們中國人的,黑白眼球眼睛比較舒服。但是西方人是藍眼球,喜歡暖色的,對純白光他們感到眼睛不舒服。實際上亮度并不太重要,因為都能達到,關鍵是器件的穩定性是很重要的。

我們做了紅光、綠光和藍光面板SSmm x 30mm,都取得了較好的實驗結果。目前,紅色有機電致發光器件的主要問題有:工作電壓高,效率衰減快,發光亮度低,熱穩定性能差。通過設計雙發光層器件結構,引人稀土配合物作為載流子注人敏化劑并精密調節摻雜濃度,有效地平衡了電子和空穴的注人,從而提高了器件的發光效率;同時通過拓寬發光區間來延緩器件效率的衰減,從而獲得了高效率、高亮度、低工作電壓的紅色有機電致發光器件。

器件的光譜主峰位于588nm ,器件的起亮電壓為3. 1 V,在電壓為12. 2V、電流密度為828. 4mA/cmZ時,器件獲得最大亮度106829cd/mZ}器件的最大電流效率為65. 53 cd/A,最大功率效率為67. 201m/W

現在我來匯報一下OLED的前景,在照明方面,從白熾燈一熒光燈一白光LED燈一白光OLED照明,白光OLED肯定是未來的一個方向。因為LED照明是一個點光源,OLED是一個面光源,手術的時候LED燈就不行,因為有影,用這個白光OLED就是無影燈。

白光OLED照明是OLED產業的另一個希望,它帶來了新的契機和極具潛力的市場,注定要開創OLED產業的新局面。白光OLED,顧名思義,就是發射白色光的OLED器件;通過選擇發光材料、設計器件結構,將紅、綠、藍三種顏色的光按照特定的比例混合即可得到視覺效應上的白光發射。根據應用需求,可以調制出冷白光OLED、純白光OLED和暖白光OLED}與OLED顯示器相比,白光OLED照明產品不需要復雜的驅動系統,所以不受薄膜晶體管背板技術的制約,因而具有相對較低的技術門檻。而且,對比OLED顯示器產業,白光OLED照明所需投資成本較低,周期短速度快,對周邊產業規模和產業鏈的依賴程度也低。2010年9月,DisplaySearch預估OLED照明產品的市場將在2012年開始快速起飛,預計在2018年達到60億美元的規模。實際上,我國的半導體產業起步晚、成長慢,比起歐美和口本企業沒有技術和產業規模的優勢,因而導致OLED顯示器的研發和生產困難重重。反之,白光OLED照明產品因為不受薄膜晶體管背板技術的制約,所以在與歐美企業的競爭中不存在更多的技術和產業規模劣勢,適合國內的企業在短時間內打開局面擴大規模。

下面,談談OLED照明產品的應用領域:

OLED光源由于其獨特的二維平面光源特性,可透明、可雙面、可柔性等全新特點,迥異于傳統光源,開啟了全新照明設計的大門,有無限的創新可能性,一些全新的照明應用成為可能,例如照明墻、照明玻璃窗、照明窗簾等。OLED照明輕薄,全固態,可用于室內外和汽車、輪船、飛機等承載工具的燈光照明和燈光信號指示,可為各種測量設備如顯微鏡提供標準光源和背景光源。OLED照明發展的長遠目標是進人最為廣泛的通用照明應用領域,為全世界的家庭和學校、醫院、商場等公共場所提供高質量的照明。德國人于2012年4月推出OLED照明臺燈。這個將來進人家庭是非常容易的事情,成本也比較低。

我們國內有長期基礎研究的積累,在設計合成新材料和器件工藝優化方面有我們自己的特色,大家一起合作,相互支持,相信白光OLED照明是大有希望的,我想就是三年或五年的時間就有可能獲得應用。